«Белоозерскэнергоремонт» расширяет ассортимент продукции

Филиал «Белоозёрскэнергоремонт» РУП «Брестэнерго» приступил к изготовлению пакетов набивок горячего и холодного слоев. Данные пакеты являются теплообменной поверхностью регенеративных вращающихся воздухоподогревателей, которые используются в энергетических котельных установках, и предназначены для передачи тепла от уходящих в атмосферу газов к воздуху, поступающему в топку парового котла.

Применение воздухоподогревателей является важнейшей составляющей экономичной работы котлоагрегатов. Подогрев воздуха за счет уходящих газов, способствует экономии топлива в котельных установках.

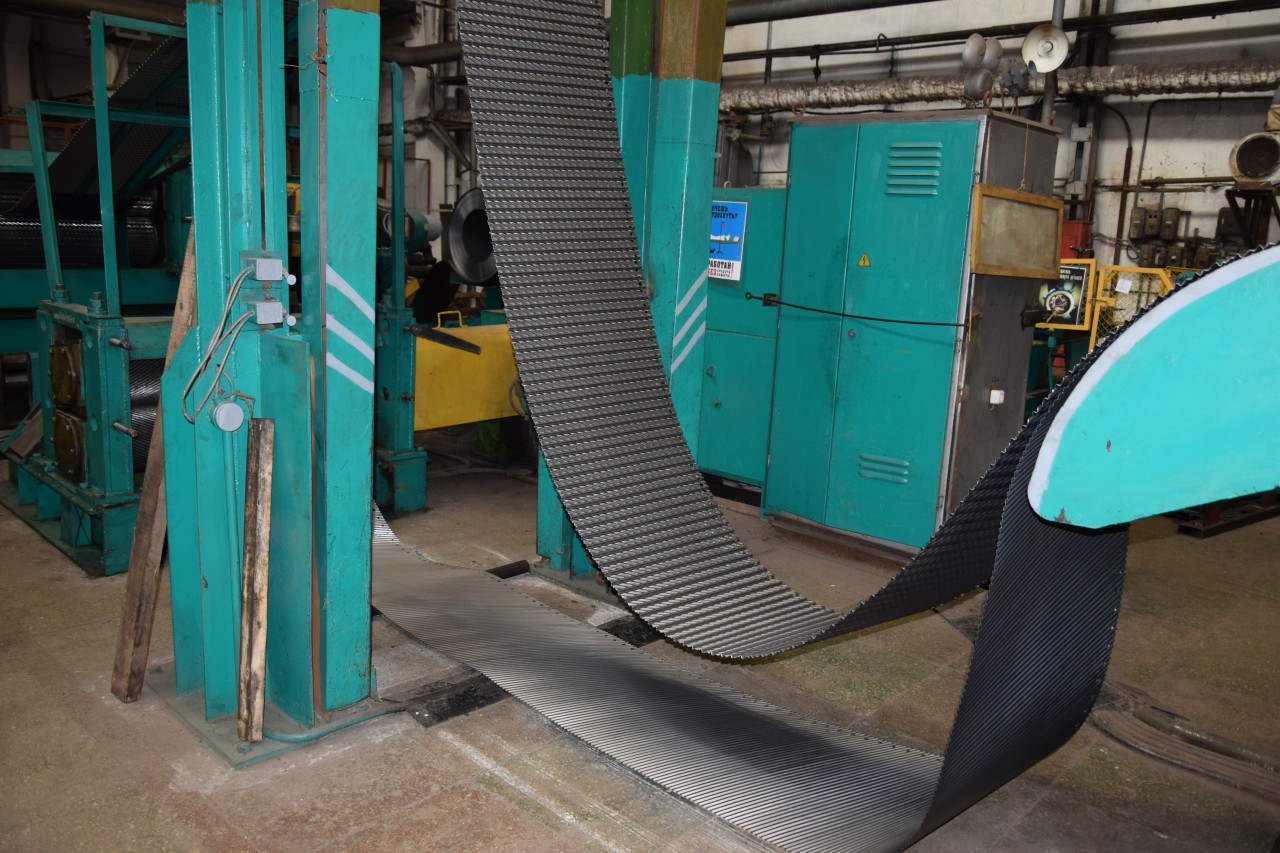

Пакеты состоят из теплообменной набивки, изготовленной из тонколистового металла, которая укладывается в жёсткий, объемный каркас. Для обеспечения оптимального соотношения между теплообменом и сопротивлением регенеративного воздухоподогревателя, листы набивки имеют специальный интенсифицированный профиль типа «Крафтанлаген».

Справочно: Профиль типа "Крафтанлаген" полностью исключает западание смежных листов при сборке пакета, отличается высоким коэффициентом теплообмена, сравнительно небольшим аэродинамическим сопротивлением, наличием турболизирущих косых гофров на листах.

В роторе воздухоподогревателя пакеты устанавливаются в двух зонах. В зоне повышенной коррозии (в нижней части аппарата) используется «холодный слой», а в верхней части аппарата – «горячий слой». Для горячего слоя используется лист стали толщиной 0,5-0,7 мм. Набивка холодного слоя изготавливается также из листа стали толщиной 0,5-0,7 мм., который затем покрывается кислотостойкой стеклоэмалью.

Листы набивки в пакете расположены тангенциально. Для производства такой набивки применяется специальное оборудование, позволяющее производить гофрирование рулонов шириной до 1200 мм с любым заданным приращением.

Для обеспечения длительной эксплуатации теплообменной поверхности в агрессивных условиях нагревательная набивка пакетов холодного слоя покрывается кислотостойкой стеклоэмалью. Листы нагревательной набивки изготавливаются на линии профилирования и полуавтоматической резки, где обеспечивается формирование гофрированного профиля листов и их нарезка.

Справочно: Пакеты эксплуатируются в условиях агрессивной сернокислотной среды уходящих газов котла. Концентрация серной кислоты в конденсате на поверхности набивки достигает 80 %.

После профилирования и резки, листы набивки направляются в печь светлого отжига для подготовки поверхности металла под эмалирование. Светлый отжиг обеспечивает устранение напряжения в металле, обезжиривание его поверхности и обезуглероживание поверхностных слоёв металла. На поверхности изделий, прошедших такой отжиг, наблюдается образование тонкой равномерной окисной плёнки. Наличие такой плёнки повышает смачиваемость металла и увеличивает сцепление эмали со сталью. На подготовленные листы в установке облива наносится шликер эмали (смесь порошка эмали и воды), который заранее размешивается в шаровых мельницах с заданными параметрами и затем подаётся в установку облива.

Для эмалирования листов набивки используется электрическая конвейерная печь сушки и обжига эмали. После нанесения шликера листы набивки на конвейере проходят естественную сушку до входа в рабочую зону печи обжига. В зоне обжига происходит расплавление эмали в результате чего образуется монолитный, глянцевый слой эмалированного покрытия. Листы набивки эмалируются в 2 слоя.

После снятия с конвейера печи листы подаются на участок сборки пакетов, где набивка помещается в жесткий каркас. Окончательная сборка каркасов происходит при помощи специальных прессов.

Эмалированное покрытие проходит испытания в филиале на ударную прочность, термостойкость, кислотостойкость, пористость и подлежит контролю качества.

Пакеты РВП, выпускаемые нашим филиалом, были отгружены на Гомельскую ТЭЦ-2.